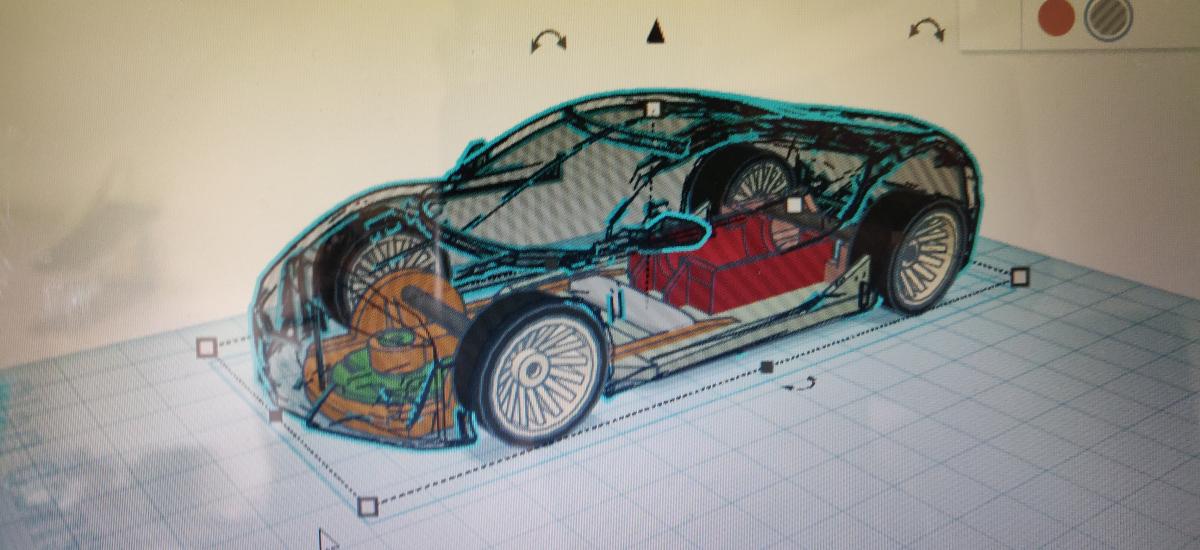

Avec l’émergence de la technologie d’impression 3D, Audi Sport se positionne à l’avant-garde de l’innovation dans le domaine du prototypage. En intégrant cette méthode révolutionnaire, l’entreprise optimise la création de gabarits et de dispositifs, rendant le processus de conception non seulement plus rapide, mais également plus précis. Grâce à cette avancée, Audi Sport est en mesure de réduire considérablement les délais de prototypage, tout en améliorant l’efficacité de la production.

Audi Sport est à la pointe de l’innovation en adoptant l’impression 3D pour révolutionner le prototypage de gabarits et de dispositifs. Cette technologie permet non seulement de réduire considérablement le temps de conception, mais aussi d’accroître la flexibilité et la précision des composants produits en interne. En intégrant l’impression 3D dans ses processus, Audi Sport marque une avancée significative dans le secteur automobile, améliorant ainsi ses méthodes de production et la qualité de ses produits.

Table of Contents

ToggleRéduction des délais de conception

Au sein de l’usine Audi Sport, l’impression 3D a permis de réduire le temps de conception de manière spectaculaire, atteignant près de 90 %. Cette avancée technologique transforme le processus de création en le rendant beaucoup plus rapide et efficace. Les équipes de conception peuvent désormais réaliser des prototypes en seulement quelques heures, permettant ainsi une innovation continue et une meilleure réactivité face aux exigences du marché.

Fabrication d’outils et de gabarits

Audi Sport a réalisé jusqu’à 800 montages, gabarits et autres outils grâce à l’impression 3D. Cela ne se limite pas à la fabrication de prototypes, mais englobe également la production de gabarits et dispositifs adaptés aux spécificités de chaque projet. La possibilité de créer des outils personnalisés en utilisant des machines d’impression 3D telles que celles de la série UltiMaker S optimise non seulement les processus de travail, mais augmente également l’efficacité opérationnelle.

Une salle d’impression 3D à la pointe de la technologie

Pour renforcer sa capacité d’innovation, Audi Sport a mis en place une salle d’impression 3D entièrement dédiée dans son usine de Böllinger Höfe. Cet espace est équipé des dernières technologies d’impression, permettant une production en série de haute qualité. Grâce à cette installation, les équipes de production peuvent facilement concevoir et tester de nouveaux outils sans avoir à recourir à des processus de fabrication classiques, souvent longs et coûteux.

Accélération des prototypages de composants

Dans le cadre de son engagement pour l’innovation, Audi prévoit d’utiliser l’impression 3D pour la fabrication de ses feux arrières, avec une réduction anticipée des temps de prototypage pouvant atteindre 50%. Cela témoigne de l’efficacité de l’impression 3D dans la recherche de solutions plus rapides tout en maintenant des standards de qualité élevés. Cette capacité d’adaptation est primordiale pour rester compétitif dans un secteur automobile en constante évolution.

Une démarche axée sur la durabilité et l’innovation

Audi Sport a également intégré des pratiques durables dans son processus de production, en utilisant des techniques telles que le space frame d’Audi qui combine des matériaux recyclables, comme l’acier et l’aluminium. Cette approche souligne l’engagement de la marque pour l’innovation tout en minimisant son impact environnemental. L’impression 3D s’inscrit parfaitement dans cette vision, en permettant non seulement une production efficace, mais aussi responsable.

En adoptant l’impression 3D, Audi Sport met en œuvre une stratégie d’innovation qui transforme profondément ses méthodes de prototypage, favorisant ainsi une production plus agile, précise et respectueuse de l’environnement. Cette dynamique de progrès souligne l’importance de la technologie dans le secteur automobile contemporain et positionne Audi Sport comme un leader dans ce domaine.

- Technologie : Impression 3D de gabarits et dispositifs

- Révolution : Système de production optimisé

- Gain de temps : Réduction du temps de conception de 90%

- Volume de production : Jusqu’à 800 outils créés en interne

- Equipement : Imprimantes 3D UltiMaker S

- Prototypage : Accélération des processus de conception

- Application : Utilisation pour la production de feux arrière

- Innovation : Nouveau design de siège Concept Breathe

- Fabrication additive : Technique de premier choix pour la production

- Vision : Audi Space Frame, combinaison acier et aluminium recyclable

📣 L’impression 3D ça vous parle ?

— Autodesk France (@AutodeskFrance) August 25, 2023

Souvent associée au plastique, elle se révèle être de plus en plus novatrice en termes de matériaux d’impression.

Découvrez les ici 👉 https://t.co/Gz1O29aGxX#Autodesk #PositiveImpact #DesignAndMake #MakeAnything pic.twitter.com/TxzuYVm7pW